金屬外表無油、無銹,以及所構成的轉化膜(磷化膜)能使粉末涂料大分子極性基團與基體充沛“挨近”,不只加強了粉末涂料與基體的分離力,并且還將磷化膜的防腐功用與粉末涂料的防腐功用結合起來(不是簡單的迭加),這將大大促進粉末涂層的防腐功用。

1、前語

金屬外表前處置是為了添加基體與涂層的分離力。因而,停止前處置時必需徹底除掉外表的油污、銹蝕,并構成一層細密的轉化膜,這樣涂層的物理和化學功用以及運用壽命才有所進步,粉末涂裝的優勝功用夠充沛表現出來。下面我們將議論不同前處置(磷化)工藝與粉末涂料的配套性不同,以及對整個涂層質量的影響。

2、實驗辦法

實驗用材料為寶鋼出產的電鍍鋅板,試板規范150×750×0.8mm。所用前處置劑為廣東省江門誠信化工廠產品,所用粉末涂料是杜邦華佳公司供應的耐候純聚酯粉末。

2.1 工藝流程選定

要充沛發揮粉末涂層的防腐功用,金屬外表前處置的磷化工序是關鍵。為此,我們依據理論出產線的詳細狀況,選用如下工藝流程:

熱水洗→脫脂→水洗→表調→磷化→水洗→純水洗→水分烘干→靜電噴涂→粉末固化。

2.2 轉化膜的挑選及確認

我們曉得,金屬外表的轉化膜按化學轉化膜類型可分為下列三種:氧化鐵-磷酸鹽膜,它是無定形膜。這種膜孔洞較多,耐蝕性稍差,處置后需再停止鉻酸鹽處置,涂層分離力較好,膜厚約0.3g/m2。

磷酸鹽鋅膜(鋅系,鋅-鈣系,鋅-錳系,鋅-鎳系,鋅-錳-鎳系等),它是結晶型膜。這種膜是多孔的,具有出色的涂裝功用,涂層分離力較好,膜厚1.0~2.0g/m2。

復合金屬氧化物膜,它是無定形膜。這種膜主要由鋅的氧化物組成,其間含有鐵、鈷和鎳。復合金屬氧化雖有較佳的涂裝功用,但其耐蝕性較差;

處置后需再停止鉻酸鹽處置。完好的復合金屬氧化物膜普通含鈷或鎳約5.4~18.0mg/m2;含鉻約6.5~16.0mg/m2。

關于耐候性純聚酯粉末涂料,選用磷酸鹽鋅膜較為適合。因而我們選用3種不同鋅系磷化液停止相關工藝實驗,即鋅系、鋅-錳系和鋅-錳-鎳系。

2.3 涂層附著力的檢驗

經上述三種不同前處置(磷化工藝)之后,對涂裝后的試板停止相關項目的檢驗,其間包含涂層附著力、抗沖擊性以及涂層的外觀質量等。

選用第一種前處置工藝(普通鋅系磷化)的試板,外表經靜電粉末噴涂(以下簡稱“噴塑” ),按百格法(距離1mm)測得的外表涂層附著力差,成果抵達3級以上(大于35%掉落)。

選用第二種前處置工藝(鋅-錳系磷化)的試板,外表經噴塑后按百格法(距離1mm)檢驗得到的外表涂層附著力較好,成果抵達1級(5%掉落)。

選用第三種前處置工藝(鋅-錳-鎳系磷化)的試板,外表噴塑后按百格法(距離1mm)檢驗得到的外表涂層附著力好,成果抵達0級(無掉落)。

這一檢驗成果標明:選用鋅-錳-鎳系磷化能很好地與耐候性純聚酯粉末涂料配伍,它的涂層功用(耐蝕性、抗沖擊性等)都優于其它兩種磷化體系。

3、實驗結果與分析

3.1 不同系統磷化膜的晶相分析

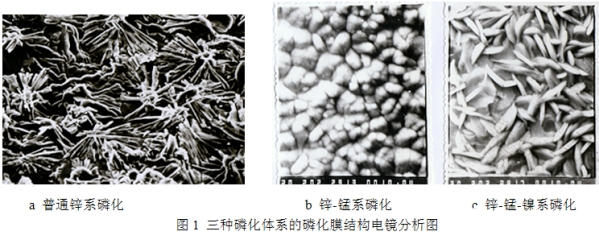

三種磷化系統的磷化膜構造電鏡分析圖見圖1。

從圖1可以得出,磷化膜結晶的首要金屬離子成分為鋅、錳、鎳等。鍍鋅外表構成的普通鋅系磷化膜首要是磷酸鋅結晶,在“活化中心”處結晶呈松枝狀平面輻射翻開,孔隙率高,見圖1a。在鍍鋅外表構成的鋅錳系磷化膜首要是磷酸鋅和磷酸錳的結晶,結晶呈多面塊體狀,由于結晶方向無序,致使磷化膜較厚,空地較大,見圖1b。在鍍鋅外表構成的鋅錳鎳系磷化膜首要是磷酸鋅、磷酸錳和磷酸鎳的結晶,結晶呈針狀或樹葉狀,結晶方向大局部有序,少量無序,致使磷化膜結晶詳盡,見圖1c。

3.2 與粉末涂料配套性

普通鋅系磷化的結晶孔隙率高,簡單吸收空氣或環境中的水分,使涂層與基體分離力降落。因而此類磷化膜與粉末涂料的配套性較差。鋅錳系磷化的結晶膜較厚,也會影響涂層與基體的分離力。特別是經過一段時間后涂層附著力會呈現局部變差現象。因而,此類磷化膜與粉末涂料的配套性不穩定。鋅錳鎳系磷化的結晶孔隙率適中,膜結晶詳盡,粉末涂料固化時涂料分子能進入到磷化膜中,增加涂層與基體的分離力。因而,此類磷化膜與粉末涂料的配套性較好。

4、結語

在鍍鋅板外表涂裝粉末涂料時,要確保涂層的防腐功用,金屬外表前處置與粉末的配套性極端重要。磷化膜系統、結晶巨細、孔隙率等要素都對粉末涂層有不同水平的影響。

下一篇:如今市場上的環保涂料宣傳賣點